| 日時: | 2020年11月4日(水曜日)〜11月5日(木曜日) |

|---|---|

| 目的: | EPOC2030年ビジョンの心である「環境イノベーション」と「パートナーシップ」への理解を深めることを目的として、「都市鉱山リサイクル」や「木質バイオマス利用によるエネルギー地産地消」の取り組みについて学ぶ。 |

| 視察先: | ★都市鉱山リサイクルコンビナート

★木質バイオマス利用によるエネルギー地産地消の取り組み

(*)…「オンライン視察」形式にて実施

|

| 参加者: | 10名 |

各施設の見学内容

1.エコシステム秋田株式会社様

廃棄物の中間処理施設として昭和63年に設立。

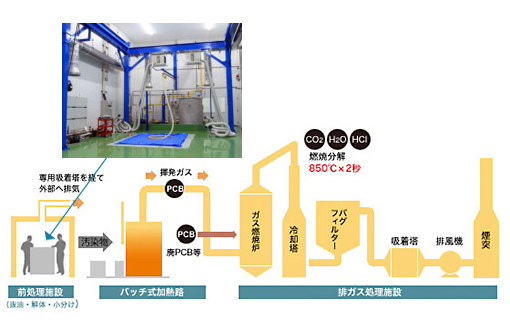

ロータリーキルン、2次焼却炉、3次焼却炉の3段階処理により廃棄物を焼却処理しています。さまざまな廃棄物を焼却処理することができ、低品位な電子基板等の金属含有廃棄物を粉砕・焼却してから製錬所へ原料として供給しており、今回のリサイクルコンビナートにおける前処理機能を果たしています。また、近年では低濃度PCB廃棄物の無害化処理施設として環境大臣認定を受け、国が推進するPCB対策への貢献という役割を果たしています。

視察では最初にエコシステムジャパン(株)副社長の増山様よりDOWAホールディングス(株)のリサイクル事業全体やリサイクルコンビナートの全容についてご紹介頂き、その後焼却炉(1、2号炉)及び低濃度PCB無害化施設の前処理工程の現場見学を行いました。特に、隣接するエコリサイクルの家電解体工程で発生するフロンガスをパイプライン(約400m)でつないで破壊処理していることや、排水を場内で1次処理したのちに下流側の排水処理場で集合処理して清浄化するなど、周辺施設と連携した運用が非常に印象的でした。また、低濃度PCB無害化施設では、周辺環境に配慮した施設管理や作業者への配慮(安全性、効率性)や処理後の分析評価を現地見学し、難処理物を扱う施設としての徹底した管理方法について理解を深めることができました。

増山様による取り組み説明

低濃度PCB無害化処理施設

2.株式会社エコリサイクル様

(株)エコリサイクルは平成13年4月の「家電リサイクル法」の施行を機に、DOWAグループの鉱山・製錬関連の技術や人材を活用して、使用済み家電製品やパソコン、OA機器等のリサイクルを推進し、地域経済の活性化及び環境にやさしいまちづくりに寄与することを目的として平成11年7月に設立。現在は家電メーカー5社とDOWAグループ各社の出資を得て、北東北3県(青森・秋田・岩手)の使用済み家電製品のリサイクル(再商品化)を中心に事業推進しています。

視察では、最初に(株)エコリサイクル専務の谷口様より家電リサイクル事業概要や工程について紹介頂きました。多くのメーカーの多様な製品をリサイクルする上で、メーカーの違いよりも製造年代の違いに柔軟に対応することの方が難しいことや、ブラウン管から薄型TVへの製品側の技術革新によるリサイクル工程への影響など、活発な質疑応答により多くの気づきが得られました。

説明後は家電リサイクル法4品目の洗濯機、冷蔵庫、テレビ、エアコンの解体工程や、小型家電の解体工程を見学させて頂きました。洗濯機の解体工程ではモーターが専用工程によって迅速に分離・解体されていく様子や、様々な年代のテレビや冷蔵庫が人の手によって一つのラインで解体されていく様子を目の当たりにして、解体技術・技能などのノウハウ蓄積がいかに重要であるかを実感しました。また、洗濯ドラムの回転安定化のために「塩水」が封入されており、破砕機を腐食させないための事前処理が必要であることなどの豆知識も教えて頂きました。

また、小型家電のリサイクル工程では、金属原料としては低品位なもの(扇風機など)も多いが、そういったものもリサイクルできるのが製錬インフラを後工程にもつ施設としての強みであると感じ、改めて地域連携の重要性を現地現物で学ぶことができました。

谷口様による取り組み説明

(株)エコリサイクルでの集合写真

3.エコシステム小坂株式会社様

エコシステム小坂(株)の「金属・蒸気回収炉」は、秋田県北部エコタウン事業の一環として建設され、2002年5月に操業を開始しており、自動車やその他シュレッダーダストなど様々な廃棄物を原料として、金属原料と熱エネルギーを生み出しています。

廃棄物に含まれる金属のうち、炉床から排出される不燃物については物理選別工程を経て金属原料(鉄、非鉄ミックスメタル)として回収します。焼却に伴って発生するばいじんに含まれる銅や鉛などの重金属類は小坂製錬(株)の製錬工程を経てリサイクルされるため、重金属類が含まれる廃棄物でも安全な処理が可能であることと、製錬プロセスを経て金属原料として再び利用できることがこの施設の強みです。

視察では、最初にエコシステム小坂(株)工場長の佐藤様より施設の概要を紹介頂きました。特に自動車シュレッダーダスト(ASR)の処理においては、自動車メーカーがASRリサイクル率(=100%−埋立率)を評価基準として処理委託先を決めるという自動車リサイクル法の建て付けによって、セメント炉等でのリサイクルへASR処理がより多く委託される傾向が強いこと、その一方で、エコシステム小坂(株)の「金属・蒸気回収炉」の稼働率が非常に高く、近年ではその安定性によって自動車メーカーから評価をされていることなど、ASRリサイクル事業者としての視点で現状をわかりやすく教えて頂きました。

説明後は現場にて「金属・蒸気回収炉」を見学しました。広大な非鉄製錬サイトの中腹に位置することでモノの動線が効率的であるだけでなく、蒸気を製錬施設へ送気して製錬プロセスの熱源としたり、一部は発電に利用するなど、まさに「非鉄製錬施設の一部」として機能していることを現地現物で学ぶことができました。

また、構内移動の道中では、鉱山時代の想いから絶対に事故を起こさないことや自然との共生を誓った「誓いの碑」に立ち寄り、植樹による自然再生の取組みを知るとともに、小坂地区を一望することで鉱山や非鉄製錬の規模感と歴史の重みに参加者一同が圧倒されました。

誓いの碑での集合写真

4.小坂製錬株式会社様

足尾、別子と並び三大銅山と称された小坂鉱山が輸入鉱石の増加や自社鉱山資源の減少等の逆境に対してリサイクル製錬所へのモデルチェンジを果たすことでオンリーワンの複合製錬施設へと変貌して現在に至っています。

視察では、小坂製錬(株)社長の仲様より事業概要や現在のリサイクル製錬へ至った歴史について丁寧にご説明頂きました。小坂製錬(株)は内陸にあるため、海外鉱石を前提としたビジネスモデルでは多数の臨海製錬所との競争には勝ち抜けないと考え、銅と鉛の複合製錬所であるという特徴や、「黒鉱」とよばれる複雑な成分の鉱石から複数の元素を取り出す固有技術が発達していたという独自の強みを生かして、「鉱石の製錬」から「都市鉱山の製錬(=リサイクル製錬)」に舵を切ったというお話は、今まさに大変革期を迎える中で参加者にとって大きな刺激となりました。

また、地域との共生が環境事業を行う上で最も重要なことの一つとして位置づけられており、鉱山による公害問題を克服してきた技術力と信頼が財産となっているという社長の言葉は非常に重みのあるものでした。

説明後は、まず材料ヤードで大量のフレコンバッグに入った廃基盤を目の当たりにし、その8割が北米から輸入されていることや、材料の「商品価値」を正しく評価するための分析評価方法、破砕設備を工程順に説明頂きました。また、製品ヤードではAからCまでにランク分けされた電気銅、錫や鉛の地金などが積み上げられており、材料中では微量成分であったものが実際に製品となっている姿を見て改めて複合製錬所の凄みを実感しました。

見学の最後には、金(13kg)の地金を一人ずつ持ち上げる機会を作って頂きました。時価約9千万円という金額だけでなく、想像以上の金の重量感に一同驚くとともに、約40本/月程度を製造されていることを知り、「まさに錬金術」であると小坂製錬(株)の技術力に大きな衝撃を受けました。

現場見学の様子(製品ヤード)

5.グリーンフィル小坂株式会社様

小坂製錬所のさらに上流に設置され、管理型最終処分場(埋め立て場)として地元の鹿角広域行政組合からの焼却灰をはじめとした一般廃棄物や産業廃棄物などを平成17年から受け入れています。

視察ではグリーンフィル小坂(株)部長の冨田様より、事業概要や処分場の構造や管理方法に至るまで詳細に説明頂き、2重の遮水構造を採用して万全を期すとともに保護マットも合せて敷設することで破損に対しても強い構造となっていることや、日常管理の特長として全ての廃棄物の埋立位置情報が座標により管理することで高精度のトレーサビリティを実現していることなどを教えて頂きました。

説明後は埋立場の上方より一望し、現在までに埋立容量の約50%程度が埋め立てられている現状や、一部埋立が完了したゾーンでは重機を用いて山砂による覆土を行っている状況、搬入車両用の洗車ゾーンなどを見せて頂きました。埋立も整然とエリア分けして行われており、搬入道路の路面も非常にクリーンな状態であり、環境事業の最後の砦として徹底的に管理運用されていることを現地現物で学ぶことができました。

現場見学の様子

処分場の完成写真(DOWAエコジャーナルより)

6.株式会社津軽バイオマスエナジー様

(株式会社津軽エネベジ様、津軽バイオチップ株式会社様)

廃棄物処理・リサイクル事業を手掛けるタケエイグループによるバイオマス発電事業の第1号として2015年から稼働しています。発電出力は6,250kWで、周辺の山林で発生する大量の間伐材に加えて、名産品のリンゴの栽培過程で生じる剪定枝を燃料に利用しており、地元の未利用木材をほぼ100%使って約1万4000世帯相当分の電力を地元の公共施設などに供給しています。

チップ製造工場では、年間7万2000トンの木材から燃料チップを製造し、さらに隣接する農地に設置した2棟のビニールハウスの中では、発電に伴う排熱を生かしてミニトマトを生産するなど、これらの施設で約80名程度の雇用を創出しています。

視察では、最初に社長の奈良様より事業概要の紹介を頂きました。林業振興や地域経済の活性化(雇用創出)を目的に事業を発案し、用地や未利用木材の確保、地域への理解活動などの詳細や、安定的な発電ボイラの運転のための材料の乾燥方法や木材チップのブレンドのノウハウなどを苦労話も交えて惜しげもなく紹介いただき、木質バイオマス発電事業の難しさについて具体例をもって理解することができました。また、ビニールハウスへの排熱のみならず排ガスのCO2を作物の生育に活用するトリジェネレーションについての質問もありましたが、排ガスのパイプライン敷設コストや木材の含水率変動による排ガス中の一酸化炭素濃度上昇などの課題があり、導入が容易ではない実情を理解することができました。これまで木質バイオマス発電に対して疑問に思っていたことについて一同が腹落ちするような非常に有意義な内容でした。

今回、津軽バイオマスエナジー(株)様については当該地区におけるコロナウィルス感染症の急拡大を踏まえ、工場への訪問ではなく「オンライン形式」で行いましたが、事前に我々が勉強したい内容について詳細にお伝えしたところ、その全てについて丁寧に画像や補足説明資料を準備頂けました。終了後には参加者から、まるで現地に訪問したかのように理解できたとの感想があり、遠方視察の新しい様式への手応えも得ることができました。

会社紹介ビデオ視聴の様子

奈良様との質疑応答の様子

視察を終えて

今回はEPOC2030年ビジョンの心である「環境イノベーション」と「パートナーシップ」に着目し、「都市鉱山リサイクル」と「木質バイオマス利用」を題材として視察を行いました。

「都市鉱山リサイクル」においては廃棄物処理施設と一体となったリサイクルコンビナートの形成だけでなく、非鉄製錬で培った選鉱、製錬、排水処理技術などの個々の高い技術力があって初めて成り立つしくみであることを実感し、環境イノベーションにおける地道な技術の積み重ねの重要性を理解することができました。

「木質バイオマス利用」においては、まだまだ課題が多いとの説明を頂きましたが、間伐材やりんごの剪定枝等の有効利用を通じて、林業振興への貢献だけでなく雇用の創出やトマト栽培といった企業活動の拡がりなど、津軽地区の特色を生かした地域連携による地域活性化の好事例として大変参考になりました。

いずれの施設におきましても現場で奮闘されている方々から直接お話を伺い、また自らの目で見て感じることを通して、知見を広めることができ、大変有意義な時間を過ごすことができました。本報告書が、視察に参加された皆さまをはじめ、EPOC会員の皆さまの参考になれば幸いです。

最後になりますが、視察団を快く受け入れ、惜しみなく知見をご教示頂きました各視察先様に、この場をお借りして深く御礼を申し上げます。